1. 电极与工件之间距离大于多少时,前两者之间不会产生放电?

当电极与工件之间间隙小于一定值时,电极与工件短路了,而不会产生放电腐蚀,我们把该定值称为最小放电间隙。 当最小放电间隙 =<电极与工件之间的间隙 <=电极放电间隙时,就会产生放电。

一般情况下,我们认为,脉冲宽度在 200 μS 以上时,电极损耗相对要低,表面光洁度随脉宽减少而增高。当峰值电流一定时,随着脉宽增加,放电间隙也会有所增加。而后,趋于常值 0.6mm。

2. 电极材料的选择

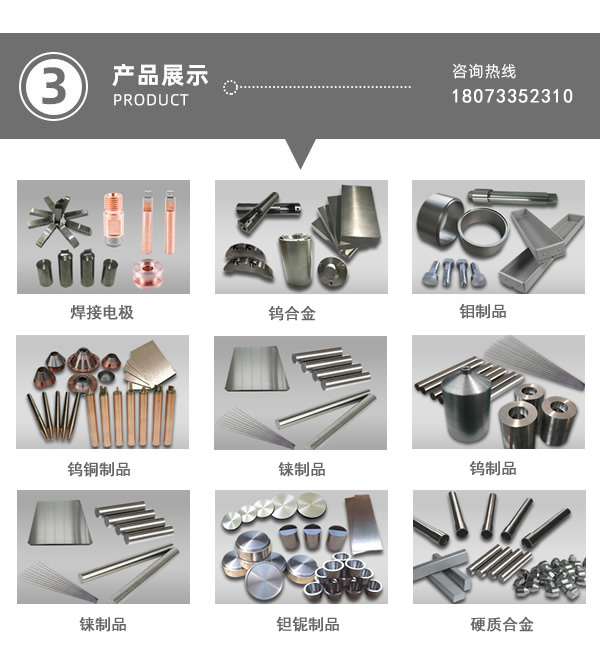

从加工性 ( 电极制作 ) ,导电性 ( 放电性 ) ,热传导性 ( 消耗特性 ) ,成本来考虑, 电极材料通常选择铜材料。如在大型电极的情况下,选择比重低,电流加工特性大的石墨材比较多。一般,作为电极使用的铜材料,有无氧铜,电气铜,快削铜,还有铜钨合金等等。特别是铜钨合金由于其耐热性,消耗少的特点,常常被用到超硬合金或微小拐角的加工领域中去。但是由于导电率低下导致加工速度不高,并且,由于其本身是颗粒状粉末冶金材料,对表面粗糙度有影响。

在美国和欧洲,石墨电极被广泛地使用。但是,在精密加工多的日本使用得并不多。这主要是由于石墨电极需要专门的电极加工机 , 而且石墨电极消耗大, 表面粗糙度不能得到保证。

比较理想的电极对是: Gr-St;CuW、AgW-St;其余: Cu-AL;Gr-AL;Cu-Zn;Gr-Zn;Cu-Cu;Cu-硬质合金等;

3. 放电材料选择石墨】

黑炭粉中混入柏油、沥青等压缩烧结后的材料,机械加工性能较好,比重只有铜的 1/5 左右。另外,在粗加工领域其速度与低损耗等放电加工特性较好 , 所以适于大工件加工。但是一般的石墨材料,若要达到 1%以下的低损耗,其最佳粗糙度也比铜电极差,一般为 10~12μmRmax。另外,有损耗条件下最好的粗糙度为 2~3μmRmax,但在粉末混入放电时可得到 1 ~2μmRmax的粗糙度。另外,对边长 100mm以上的电极,其放电加工性能、电极制作时间等均较铜电极有利。石墨的材料种类很多,等级分为普通、精密、超精密,因此,有必要根据电极消耗、加工速度等不同的加工目的,区别使用。

【铜(Cu) 与钨(W) 的粉末烧结成的电极材料】

从低损耗到有损耗的全领域加工都可使用。与铜相比,由于其刚性好、机械加工性能佳, 所以适合于小工件和微细加工使用。 另外对于超硬合金等无法进行1%以下低损耗加工的工件,主要用铜钨合金。但是材料成本是铜的 30~40 倍,所以使用的比例有限。

【纯铜】

纯度为 99.9% 以上,具有低损耗特性,可适用于 6μmRmax和 1%以下的低损耗加工。另外,可适用于粗糙度在 1μmRmax以下的镜面精密加工。但是,其机械加工性能差, 而且刚度低, 不适合用于细小薄形电极。 尽管如此, 纯铜还是最多地作为电极材料来使用。作为纯铜的韧铜( C1100)、无氧铜( C1020)等,

其放电性能没有太大差异。

【铜钨合金】

铜(Cu) 与钨(W) 的粉末烧结成的电极材料,从低损耗到有损耗的加工都可使用。与铜相比,由于其刚性好、 机械加工性能佳, 所以适合于小工件和微细加工使用。另外对于超硬合金等无法进行 1%以下低损耗加工的工件,主要用铜钨合金。但是材料成本是铜的 30~40 倍,所以使用的比例有限。

【银钨合金】

银(Ag) 与钨(W) 的的粉末烧结成的电极材料,具有铜钨合金类似的电加工特性,银钨合金的加工速度、损耗率更佳,但其成本比铜合金高 2~3 倍,使用比例很低。由于其刚性、 机械加工性能都好, 在微细加工中不断被使用, 另外作为电极成形用的一次电极,其损耗特性较好,有时会重视使用。

【铍青铜】

由于铍青铜散热性好,被广泛应用在注射模远离浇道的拐角、边缘、瓶径处,以解决模具形腔不同部位收缩率不一致, 带来的塌陷、 发白等问题。

株洲众拓新材料有限公司-专业生产钨铜镶嵌电极(铜镶钨电极,铜镶钼电极)、钨球、抗震刀杆、钨钼制品、钨合金、硬质合金等产品,我公司具有10多年的生产加工经验,可以按照客户的图纸生产加工,咨询电话:18073352310

上一篇:各种电极的特点及用途

下一篇:钨电极种类、特点及其主要应用领域